15888082255

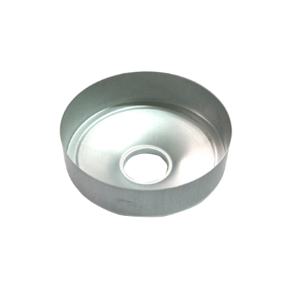

电机罩,如带有凹槽、凸起等结构,以满足散热、安装等功能需求。

旋压成型:专业点击可加工对于一些圆形或近似圆形的电机罩,可采用旋压工艺。将金属板材固定在旋压机的芯模上,通过旋轮对板材施加压力,使其在旋转过程中逐渐成型。旋压成型的产品表面质量好,尺寸精度高,适用于对外观和精度要求较高的圆形电机罩。

机械加工

钻孔:铝合金电动机壳根据电机罩的安装孔位、通风孔等设计要求,使用钻床或数控加工中心进行钻孔操作。钻孔精度直接影响电机罩的安装和通风散热效果,需严格控制钻孔位置和孔径尺寸。

铣削:通过铣床对电机罩表面进行铣削加工,可制造出平面、凹槽、凸台等结构,以满足电机罩与电机的装配精度要求,以及散热鳍片等特殊结构的加工。

表面处理

阳极氧化:微型电机壳制造对于铝合金电机罩,阳极氧化是常用的表面处理方法。将电机罩作为阳极置于特定的电解液中,通过电解作用在其表面形成一层氧化膜。这层氧化膜不仅能提高电机罩的耐腐蚀性,还可通过染色等工艺增加其美观度。

喷漆:无论是铝合金还是不锈钢电机罩,喷漆都能起到保护和装饰作用。在喷漆前,需对电机罩表面进行除油、除锈等预处理,然后采用喷涂设备将油漆均匀地涂覆在电机罩表面,再经过烘干等工艺使油漆固化。

电镀:对于一些需要提高耐磨性、耐腐蚀性或导电性的电机罩部位,可进行电镀处理。如在电机罩表面镀镍、镀铬等,通过电镀工艺在金属表面沉积一层金属镀层,改善电机罩的性能。

组装与检验

组装:将经过加工和表面处理的各个部件进行组装,可能包括安装密封垫圈、固定螺丝等零部件。确保组装过程中各部件配合紧密,不出现松动或间隙过大的情况。

检验:对成品电机罩进行全面检验,包括尺寸精度检验,使用量具测量电机罩的关键尺寸是否符合设计要求;外观检验,检查表面是否有划伤、磕碰、涂层不均等缺陷;性能检验,如对散热性能、防护性能进行测试,确保电机罩满足无刷电机的使用要求。

塑料材质无刷电机罩生产工艺

原料准备

选择符合电机罩性能要求的塑料原料,如工程塑料 ABS、PC 等。根据电机罩的使用环境,考虑原料的强度、耐热性、阻燃性等特性。例如,在高温环境下使用的电机罩,可选择耐热性能好的 PPS 塑料。

对塑料原料进行干燥处理,去除原料中的水分,小型导风轮公司防止在注塑过程中因水分蒸发产生气泡等缺陷,影响产品质量。

模具设计与制造

根据电机罩的设计图纸,进行模具设计。模具设计要考虑塑料的流动特性、脱模方式、浇口位置等因素,以确保塑料在模具中能够均匀填充,成型后的电机罩能够顺利脱模。

采用数控加工中心等设备制造模具,模具的制造精度直接影响电机罩的尺寸精度和表面质量。制造完成后,对模具进行调试和修整,确保模具的各项性能指标符合要求。

注塑成型

将干燥后的塑料原料加入注塑机的料筒中,电机壳生产效率通过加热使其熔融。注塑机将熔融的塑料通过螺杆的推动,注入到模具型腔中。在注塑过程中,需要控制注塑压力、注塑速度、保压时间、冷却时间等工艺参数,以保证电机罩的成型质量,避免出现缩水、飞边、变形等缺陷。

后处理

去浇口与修边:注塑成型后,电机罩上会留下浇口和飞边等多余部分。通过人工或机械方式去除浇口,并对飞边进行修整,使电机罩表面光滑,尺寸符合设计要求。

二次加工:根据需要,对电机罩进行二次加工,如钻孔、攻丝等,以满足安装和使用要求。电机风罩加工对于一些需要提高表面硬度或耐磨性的电机罩,可进行表面硬化处理。

外观与性能检验

外观检验:检查电机罩的外观质量,包括表面是否有划痕、气泡、色差等缺陷,颜色是否均匀,光泽度是否符合要求。

尺寸检验:使用量具测量电机罩的关键尺寸,确保其与设计尺寸相符,尺寸精度在允许的公差范围内。

性能检验:对电机罩进行性能测试,如强度测试、耐热性测试、阻燃性测试等,确保其满足无刷电机的使用性能要求。对于有特殊性能要求的电机罩,如防静电、防紫外线等,还需进行相应的专项测试。